Вакуумно закаляване

Обемна Термообработка във вакуум:

Пещи и управления за едно и двукамерни вакуумни съоръжения за закалка и отпуск с температура до 1300° C и капацитет за зареждане до 400кг.

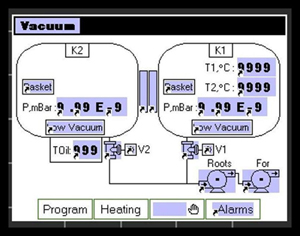

Управление:

- Базирано на PLC/Graphic HMI .

- Непрекъснат мониторинг на работните параметри.

- Дистанционно управление и мониторинг на работният процес.

Температурата в нагревната камера се измерва посредством няколко термоелемента Pt-PtRo R-тип разроложени в противороложни точки. Налягането(вакуума) се следи с трансмитери на “Leybold-Vacuum”, разположени съответно на охладителната и нагревателната камера.

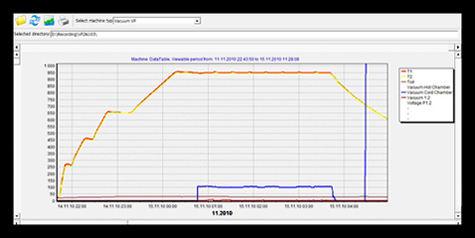

Стартирането на процес се осъществява по предварително избрана програма на автоматичен режим и наличие на зададени условия. Ако някой от параметрите излезе от зададените граници или отпадне се подава аларма,а при опастност от повреда на обработваните детайли или машината, процеса се прекъсва с възможност за последващо възстановяване

Управлението на вакуумна пещт включва няколко подпроцеса които са взаимо свързани:

Управление на вакуумните помпи и вентили при вакуумиране, зареждане, нагряване, натичане с газ и охлаждане.Измерване нивата на вакуума в охлаждащата и нагревната камера.

Управление на работата на транспортният механизъм при зареждане,изваждане на детайли към/от нагревната камера и потапяне в масло или охлаждане в газ.

Управление на процеса на нагряване и натичане с газ Посредством една от 50 –те предварително набрани програми се осъществява нагряване в 5 зони със собственни времена на изкачване и задържане на температура до 1270 C и поддържане на зададената температура с точност +/- 1 C Процеса на натичане на навъглеродяващт газ се активира при достигане на зададена температурна зона и необходимите вакуумни нива посредством общо време, време за опресняване и зададен праг.

Управление на охлаждането За охлаждане са предвидени 6 охлаждащи подрежима в зависимост от направеният програмен избор – в масло, газ, вакуум, със или без вентилатор. Процеса на охлаждане включва и контрол на натичането с охлаждащ газ.

Запис на процесната история, дистанционен достъп и диагностика се осъществява посредством Ethernet TCP/IP и позволява дистанционен контрол в реално време.

тел. +359 (0)887501691 e-mail : office@termocontrol.org